Связано это с тем, что в средней части геологический разрез представлен породами с пропластками соли (в этом случае необходим минерализованный раствор , а это сопровождается его высокой плотностью), пластами интрузий, на контактах которых с осадочными породами отмечается высокая проницаемость пород и аномалии низких пластовых давлений (в данных условиях необходим буровой раствор с низкой плотностью и фильтрацией). Продуктивные толщи сложены пластами с весьма низкой проницаемостью и давлениями (здесь необходим раствор с минимальной плотностью и твердой фазой, который должен обладать совместимостью с вскрываемыми породами).

Практикой установлено, что наиболее полно этим требованиям (экологические требования опускаем) отвечают растворы на углеводородной основе (РУО), инвертные эмульсионные растворы (ИЭР). Используя такие растворы, удаётся избегать кавернообразование в солях, поглощений в контактных (и других) зонах с наименьшей репрессией вскрывать продуктивные пласты.

Однако этот тип бурового раствора имеет один весьма существенный недостаток: обладая высокой вязкостью (условно вязкость минимальная – 100 с, максимальная – до 500 с), они плохо очищаются от выбуренного шлама, особенно тонкодисперсного.

Проблема состоит в том, что тонкодисперсная фраза в этих высоковязких растворах стандартными техническими средствами (виброситами, гидроциклонами, отстойниками)не удаляется. Попытки снизить плотность дополнительным введением углеводородной фазы вызывают перерасход материалов и не решают проблему.

В связи с этим в момент вскрытия продуктивного пласта с использованием ИЭР данный раствор набирает за счёт разбуривания вышележащих толщ высокую плотность и обогащается твердой фазой, которая достигает 25% и более. Причем неудаляющаяся твердая тонкодисперсная фаза обладает наибольшей кольматирующей способностью, снижая естественную проницаемость прискваженной зоны. Поэтому без очистки эмульсии бурение с использованием ее не допустимо.

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие значительного увеличения скоростей бурения пи снижении расхода химреагентов и углеводородов для регулирования свойств бурового раствора и удовлетворения требований защиты окружающей среды.

Каждый тип очистных устройств предназначен для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения. А чтобы выбор оказался правильным, необходимо знать технологические способности.

При бурении скважины в буровом растворе присутствуют твердые частицы самых различных размеров. Размер частиц глинопорошка изменяется от единицы до десятков микрометров, барита – от 5-10 до 75 мкм, шлама – от 10 мкм до 25мм. Но пока частицы шлама достигнут устья скважины, они уменьшатся за счет механического измельчения и диспергирования. В результате длительного нахождения в циркулярной системе частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора. Особенно это касается прямых и обратных эмульсий на основе углеводородов.

При идеальной очистке из бурового раствора должны удаляться твердые примеси шлама размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь предела.

Лучшие мировые образцы вибросит (фирма «Свако» и др.) позволяют удалять из раствора частицы шлама размером более 150 мкм. Максимальная степень очистки буровых растворов достигает 50%. Гидроциклонный пескоотделитель увеличивает очистку до 70-80% при удалении частиц шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонных илоотделителей (10-12 шт.) диаметром не более 100 мм. С помощью этих аппаратов удаляются частицы до 25 мкм и повышается очистка до 90%. Более тонкие фракции твердых частиц удаляются в центрифугах.

В связи с вышеизложенным нами были проведены экспериментальные исследования очистки инвертных эмульсионных растворов с использованием гидроциклонных шламоотделителей и других устройств, применяемых впервые, например, в вихревом сепараторе (ВС).

Сущность данного метода очистки высоковязких растворов типа ИЭР состоит в прокачке очищаемого раствора через вихревой сепаратор, в котором обеспечивается вихревой поток и турбулентный режим с отделением шлама на фильтре. Сгущение отходящей пульпы достигается путем повторной многоцикловой прокачки ее через ВС.

Для проведения исследований был разработан экспериментальный стендовый ВС.

Подача ИЭР в ВС осуществлялась насосом НБЗ-120/40 производительностью 2,6 л/с или насосом 11 л/с /1,2/.

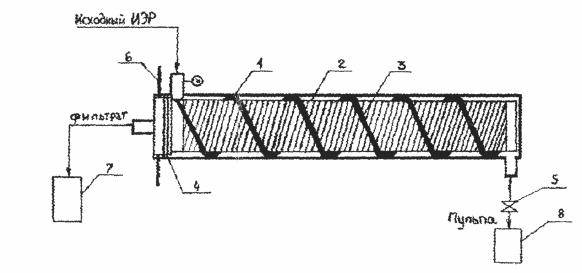

Схема фильтрованной установки представлена на рис.1, которая включает: кожух, фильтр, спираль направляющую, сальник, регулятор фильтрации, фиксатор байонетный, сборники очищенного ИЭР и сгущенного ИЭР (шламовая пульпа).

Рис . 1. Схема вихревого сепаратора

1.Кожух; 2. Фильтр; 3. Спираль направляющая; 4. Сальник; 5. Регулятор фильтрации; 6. Фиксатор байонетный; 7,8 Сборник очищенного и сгущенного ИЭР (пульпа).

Для очистки использовался ИЭР с параметрами : ρ-1,16 гсм3;УВ-440 с; Ф 1см3/30 мин; Q1/10 -7-9 дПа; η-2,5 мПа.с; τ0-29о дПа.; U-256 в; Ст.ф-15% масс.

Загрязненный твердой фазой ИЭР прокачивали насосом через фильтр в соответствии со схемой установки с заданными скоростями /3, 4/.

Фильтрация раствора через фильтр осуществлялась за счет разности давлений внутри фильтра и стенки кожуха, в котором он расположен. Самоочистка поверхности проволочного фильтра от шлама происходила за счет высоких скоростей потока раствора в замкнутом спираленаправленном пространстве. При этом очищенный от шлама в течение нескольких циклов ИЭР в виде фильтрата выводился в циркуляционную систему, а сгущенный ИЭР в виде пульпы – в запасную емкость для последующей очистки и утилизации.

Регулирование скорости потока в фильтре осуществлялось созданием сопротивления на сливе помощью вентиля. Оптимальная очистка ИЭР достигалась при давлениях 0,1-0,4 МПа.

Загрязнение (забивка) поверхности фильтра происходила при увеличении сопротивления сливу пульпы. При увеличении давления в системе более о,5 МПа наблюдалось интенсивное загрязнение фильтра, в результате чего фильтрация чищенной эмульсии снижалась.

Количественные характеристики очистки ИЭР на фильтровальной установке достигались с использованием поршневого насоса, имеющего широкий диапазон скоростей – с первой до пятой.

Результаты исследований приведены в таблице 1, а также показаны в идее кривых рис.2.

Таблица 1 Режимы очистки ИЭР от шлама

Скорость прокачки Подача насоса, л/с Давление, МПа Объём очищенного ИЭР, л/с Объём пульпы, л/с Соотношение очищенного ИЭР: пульпы

I 0,34 0 0,13 0,21 1:1,6

II 0,38 0,1 0,15 0,23 1:1,5

III 0,80 0,2 0,20 0,60 1:3,0

IV 1,48 0,3 0,37 1,11 1:3,0

V 2,43 0,4 0,43 2,00 1:4,6

Рис. 2. Зависимость образования количества очищенного ИЭР от подачи насоса

Анализируя данные таблиц и рисунков, видно, что в зависимости от подачи насоса изменялись давления от нуля до 0,4 МПа. При этом, соответственно, повышался выход Фильтрата ИЭР, который достигал максимума на пятой скорости. Соотношение полученных объемов фильтрата и пульпы достигало 1:4,6.

Из таблицы 1 видно, что объём очищенного ИЭР, полученный на пятой скорости, выше других в 1,16-3,30 раза, но сравнивая с полученным объёмом пульпы на четвёртой скорости, мы пришли к выводу, что оптимальной является эта скорость, т.к. соотношение очищенного ИЭР и пульпы наиболее предпочтительнее и равно 1:3.

Качественные показатели очистки ИЭР приведены в таблице 2 и рис. 3, из которых видна динамика изменения содержания твёрдой фазы в зависимости от времени очистки ИЭР. При общем содержании твёрдой фазы 150 г/л в исходном ИЭР при фильтровании через вихревой сепаратор после первого цикла содержание твердой фазы снизилось до 146 г/л (3% мас.), через следующий цикл – до 137 г/л (9% масс.), через третий цикл – до 128 г/л (15% мас.) и т.д. Соответственно повысилась концентрация твердой фазы в пульпе – до 174 г/л (16% масс.).

Таблица 2 Результаты очистки ИЭР от шлама

№№ п/п Наименование раствора Содержание твёрдой фазы после очистки ИЭР, г/л

- I цикл II цикл III цикл

1 Исходный ИЭР 150 - - -

2 Очищенный ИЭР - 146 137 128

3 Пульпа - 155 163 174

Рис. 3. Изменение содержания твердой фазы в ИЭР в зависимости от продолжительности очистки

В процессе очистки плотность очищенного ИЭР снизилась с 1,16 до 1,13 г/см3, условная вязкость – с 440 до 380 с. Плотность пульпы повысилась до 1,19 г/см3, условная вязкость – до 520. Другие параметры очищенного ИЭР существенно не изменились.

На основании проведенных экспериментальных исследований можно сделать следующие выводы.

1. Конструкция вихревого сепаратора работоспособна и обеспечивает очистку высоковязких ИЭР.

2. Эффективность очистки зависит от скорости потока, создаваемой на спиралефильтрующей поверхности ВС.

3. Увеличение фильтрующей поверхности фильтра повышает объем очищаемого раствора.

4. При многократном прокачивании раствора через вихревой сепаратор эффективность очистки исходного раствора повышается.

Литература.

1. Альтшуль А.Д. и др. Гидравлика и аэродинамика: Учебное пособие для вузов. М: Стройиздат, 1987. 414 с.

2. Жужиков В.А. Фильтрование: Теория и практика разделения суспензий. М: Химия, 1980. 400 с.

3. Мустафаев А.М., Гутман Б.М. Гидроциклоны и нефтедобывающей промышленности. М: Недра, 1981. 260 с.

4. Резниченко И.Н. Приготовление, обработка и очистка буровых растворов. М: Недра, 1982. 230 с.