Мониторинг объектов линейной части магистральных газопроводов

УДК 622.691.4.01:539.4 О.В. Харионовский, ЗАО «Промгазинжиниринг»

В настоящее время одной из основных задач при анализе надежности линейной части магистральных газопроводов является диагностика технического состояния наиболее сложных в эксплуатации объектов, а именно: подводных переходов, переходов через железные и автомобильные дороги, крановых узлов, технологических перемычек между газопроводами и пересечений газопроводов.

Актуальность диагностики технического состояния данных объектов связана, прежде всего, с длительными сроками их эксплуатации, в ряде случаев превышающими проектный срок службы газопровода. При сроках эксплуатации более 30 лет переменные нагрузки, связанные с изменением режима транспортировки газа, природно-климатическими воздействиями, колебаниями газа и другими факторами, прежде всего, в зонах концентрации напряжений, приводят к образованию трещин [1], последующее развитие которых может вызвать отказ. Кроме того, указанные объекты работают в условиях сложного напряженного состояния, по сравнению с прямолинейными участками, что предъявляет повышенные требования к диагностическим системам.

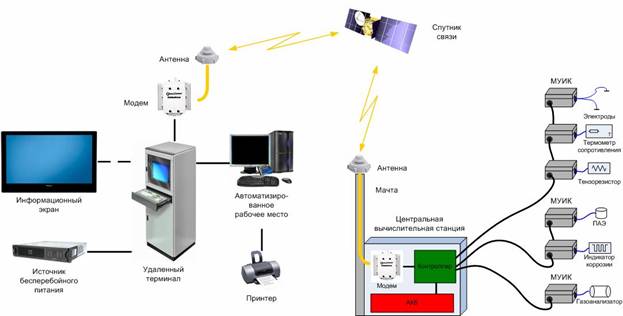

Для обнаружения трещиноподобных дефектов, коррозионных дефектов и утечек газа, а также для контроля напряжений была разработана автономная система комплексного диагностического мониторинга (АСКДМ) объектов линейной части магистральных газопроводов. Структурная схема АСКДМ приведена на рис. 1.

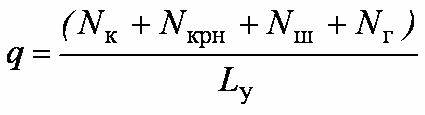

При разработке системы основывались на том, что, прежде всего нужно регистрировать критические дефекты [2]. Плотность критических дефектов q определяется формулой

Рисунок 1 – Структурная схема автономной системы комплексного диагностического мониторинга

Здесь Ne – число обнаруженных коррозионных дефектов глубиной более 30 % от толщины стенки трубы; Nкрн – число обнаруженных стресс-коррозионных дефектов; Nш – число обнаруженных аномальных поперечных сварных швов; Nr – число обнаруженных дефектов геометрии трубы; Ly – длина обследованного линейного участка.

Затем выбирают ранг опасности Rk дефектов

Rk = σmax/σв,

где σmax - максимальные напряжения в зоне расположения дефекта; σв - временное сопротивление материала.

Максимальные напряжения вычисляют по формуле

σmax = kσ · σкц,

где kσ - коэффициент концентрации напряжений; σкц - кольцевые напряжения в стенке трубы, вычисляемые по формуле

σкц = (p · Dн - 2δ)/ 2δ.

Коэффициент концентрации напряжений вычисляют по формуле

kσ = (δ/( δ-d)) ∙β = β/(1-ε).

Величина коэффициента находится в диапазоне от 1-ε до 1; d - глубина дефекта, δ - толщина стенки трубопровода.

Для применения этой методики необходимо знать глубину дефекта и при известных давлении газа, диаметре и толщине оценивать максимальные напряжения, для чего и предназначена АСКДМ.

АСКДМ представляет собой комплекс аппаратных и программных средств, обеспечивающих автономную работу системы, измерение физических величин, передачу полученных данных на удаленный терминал управления через спутниковую связь в режимах периодических сеансов или срочного вызова (при внезапно возникшей аварийной ситуации) и их обработку.

АСКДМ состоит из следующих устройств.

Удаленный терминал, обеспечивающий прием, накопление и обработку информации, ее визуализацию, формирование сигналов опасности по значениям и трендам параметров, передачу команд для изменения режимов работы одной или нескольких автономных подсистем. Удаленный терминал представляет собой комплект вычислительной техники с подключенным модемом для приема данных, передачи команд через спутниковую сеть и периферийных устройств для хранения и отображения информации. Конфигурация удаленного терминала определяется количеством обслуживаемых автономных подсистем, количеством собираемых физических параметров и частотой опроса модулей управления, измерения и коммутации

Датчики - первичные преобразователи физических величин в электрические сигналы.

Центральная вычислительная станция (ЦВС), состоящая из системного контроллера, приемо-передающего устройства спутниковой сети связи (модема с антенной), аккумуляторной батареи (АКБ). Конструктивно ЦВС располагается в герметичной оболочке. Системный контроллер содержит вычислительное устройство, энергонезависимую память для хранения полученных данных, реле включения питания спутникового модема и модулей измерения управления и коммутации (МУИК), часы реального времени, обеспечивающие периодические измерения и временную привязку измерений. АКБ обеспечивает автономную работу системы без использования внешних источников энергии. Для подзарядки АКБ может быть применена солнечная батарея. Для установки антенны модема и солнечной батареи над поверхностью земли предусмотрена мачта.

МУИК – герметичные измерительные устройства, предназначенные для преобразования электрических сигналов с датчиков в цифровой код и передачи по соединительным кабелям данных в ЦВС. МУИК имеют различные варианты исполнения для измерения параметров электорохимической защиты, блуждающих токов, параметров акустической эмиссии, тензометрии и т.д.

Соединительные кабели, предназначенные для подачи питания на МУИК, передачи данных от МУИК к ЦВС и команд управления от ЦВС к МУИК. Соединение МУИК с помощью соединительных кабелей производится по смешанной схеме: последовательно друг за другом и звездой.

Универсальность АСКДМ и возможности различного ее конфигурирования, а также гибкость программного обеспечения позволяют использовать систему для решения задач, связанных с мониторингом удаленных объектов.

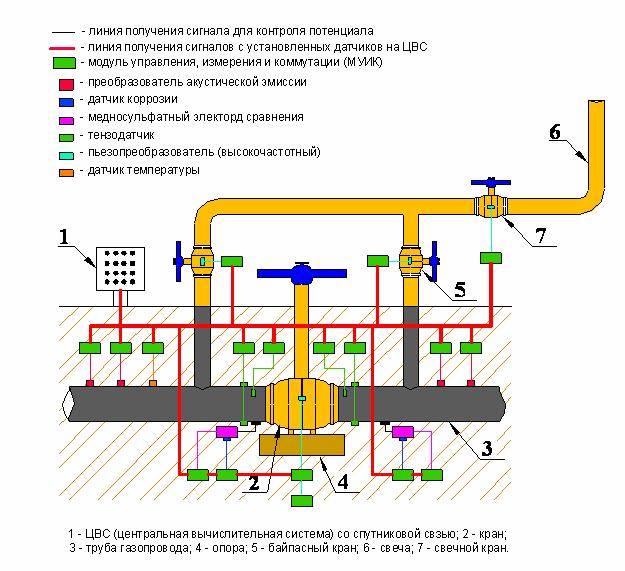

Апробация АСКДМ на магистральных газопроводах ОАО «Газпром» была осуществлена на перемычке между газопроводами «Белоусово-Ленинград» (739 км) и «Серпухов-Ленинград». Конфигурация АСКДМ, установленной на перемычке, представлена на рисунке 2.

Для крановых узлов перемычек основной проблемой является отсутствие герметичности по затвору как линейного крана, так и кранов байпасной (свечной) обвязки. Для отслеживания состояния кранового узла и контроля его герметичности в АСКДМ применяется метод акустической эмиссии [3], который обеспечивает контроль наличия перетечек через запорную арматуру при закрытом положении последней, а также контроль наличия и образования активных развивающихся и наиболее опасных трещиноподобных дефектов. При этом на корпус каждого крана устанавливается высокочастотный пьезоэлектрический преобразователь, который функционирует при закрытом положении крана. В устройстве регистрации и обработки системы АСКДМ программно устанавливается порог для амплитуды регистрируемых сигналов. При превышении этого порога на пульт оператора поступает сигнал о негерметичности крана.

Рисунок 2 - конфигурация автономной системы комплексного диагностического мониторинга, установленной на перемычке между газопроводами «Белоусово-Ленинград» (739 км) и «Серпухов-Ленинград»

Мониторинг коррозионных параметров заключается в синхронной регистрации суммарных защитных потенциалов и синхронной регистрации поляризационных потенциалов в двух точках контролируемого объекта. На основании полученных данных делается заключение о защищенности объекта контроля от электрохимической коррозии.

Оценка напряжений осуществляется посредством установки шести тензорезисторов. В местах установки тензорезисторов также устанавливаются термопары для контроля температурного режима эксплуатации.

Переданная информация от датчиков обрабатывается, сохраняется в базе данных и отображается в различных окнах текстового и графического представления. Мгновенные текущие значения измеряемых характеристик выводятся в главном окне программы на соответствующих мнемонических пиктограммах, представляющих собой схематические изображения контролируемых пунктов с указанием количества и местоположения установленных на нем датчиков. В случае выхода значений регистрируемых параметров за установленные допустимые интервалы выдаются звуковые сообщения, и активизируется соответствующее цветовое табло. При этом на схеме контролируемого пункта проблемный участок (датчик) будет выделен мигающим цветом. В поле окна протокола отображаются текущая информация и сообщения о нештатных режимах эксплуатации. Цветовое табло отображает статус и текущее состояние системы («норма», «опасность»). В окне индикации отображаются рекомендации по действию персонала в случае возникновения нештатной ситуации.

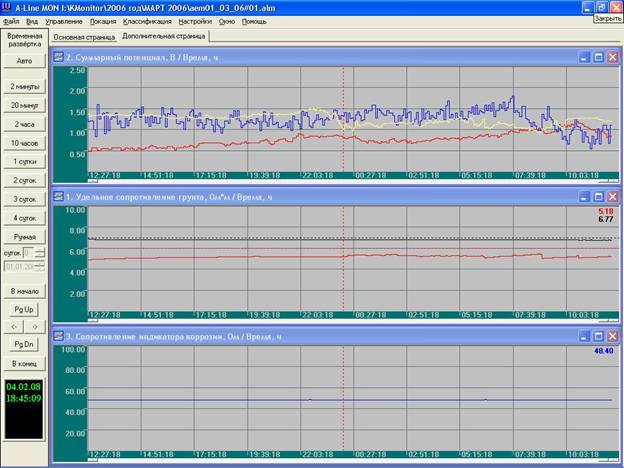

Для отображения временных зависимостей регистрируемых параметров используются окна графического представления данных (рисунок 3), расположенные на соответствующих дополнительных страницах главного окна программы. Вывод показаний различных датчиков одного типа можно осуществлять как в разные окна, так и в одно окно. Масштабирование вывода может быть как автоматическим (по максимуму показаний), так и фиксированным. Для синхронного масштабирования всех окон по оси времени используется панель временных разверток, с помощью которой легко установить любой желаемый временной интервал рассмотрения графики: фиксированный, скользящий или автоматически масштабируемый.

Рисунок 3 - Графическое представление данных

Опытная эксплуатация АСКДМ на перемычке между газопроводами «Белоусово-Ленинград» (739 км) и «Серпухов-Ленинград» показала ее высокую надежность и оперативность предоставления информации о техническом и напряженно-деформированном состоянии объекта контроля.

Таким образом, применение АСКДМ для мониторинга технического и напряженно-деформированного состояния наиболее ответственных объектов линейной части магистральных газопроводов позволяет своевременно определить нештатные ситуации и принять соответствующие меры по их устранению, что значительно повышает безопасность эксплуатации объектов контроля.

Список литературы

1. Н.А. Махутов, В.Н. Пермяков. Ресурс безопасной эксплуатации сосудов и трубопроводов. Новосибирск. Наука, 2005. – с. 516.

2. СТО Газпром 2-2.3-184-2007 Методика по расчету и обоснованию коэффициентов запаса прочности и устойчивости магистральных газопроводов на стадии эксплуатации и технического обслуживания. М.: ИРЦ ОАО «Газпром», 2008. – с. 30.

3. В.В. Клюев, Ф.Р. Соснин, В.Н. Филинов. Неразрушающий контроль. Cправочник. М. Машиностроение, 1995. – с. 488.