Аналогичная ситуация наблюдается и в нефтепереработке - на большинстве крупных НПЗ необходимость повышения глубины переработки при увеличении доли сырья с высоким содержанием серы ведет к существенному ужесточению режимов термокаталитических процессов, которое приводит к значительному росту содержания газообразных углеводородов С2-С4 (так называемые «жирные» газы, содержащие парафины и олефины). Зачастую этим «жирным» газам не удаётся найти рационального использования, и они также сжигаются на факелах. С другой стороны, превращение попутных и «жирных» газов, сжигаемых на факелах в местах нефтедобычи и на НПЗ, в жидкие углеводороды, являющиеся ценным сырьем для нефтехимической промышленности могло бы решить проблему их утилизации. Этим будет обеспечена как защита окружающей среды, так и экономия значительных количеств ценных природных ресурсов.

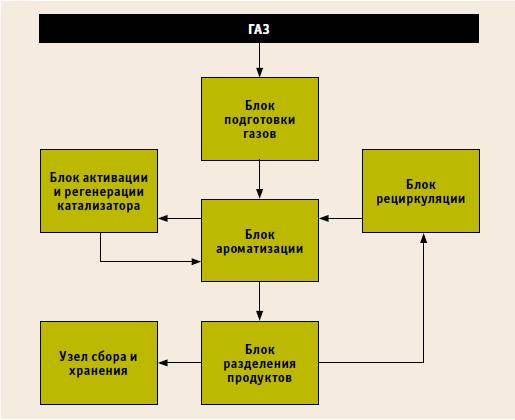

Рис.1. Блок - схема установки конверсии попутных нефтяных газов

Перспективным направлением в вопросе прекращения сжигания попутных газов является квалифицированная каталитическая переработка и получение из них концентрата ароматических углеводородов, используемого как в нефтехимии (так называемая БТК-фракция - смесь бензола-толуола-ксилола), так и в нефтепереработке (высокооктановые компоненты автомобильных бензинов). ОАО «Новосибирский завод химконцентратов» в сотрудничестве с Институтом катализа СО РАН им. Г.К. Борескова, учеными которого разработана и промышленно апробирована каталитическая технология конверсии попутных газов, провел масштабную работу по освоению серийного производства катализаторов с использованием данной технологии.

Сущность предлагаемой каталитической технологии.

После очистки попутного газа от механических примесей и осушки от воды (см. рис. 1), он поступает в блок ароматизации, где его последовательно нагревают в рекуперационном теплообменнике и печи до температуры более 500оС, и при давлении до 10 атмосфер подают в каталитический реактор, заполненный неподвижным слоем катализатора. По мере прохождения слоя катализатора происходит конверсия легких парафиновых углеводородов С2-С4 в БТК-фракцию. После выхода продуктов из реактора образовавшиеся ароматические углеводороды отделяют в ректификационной колонне (блок разделения продуктов), а непрореагировавшие газовые компоненты возвращают на вход каталитического реактора. Периодически (с интервалом раз в 10-20 дней) проводят регенерацию катализатора путем его продувки азото-воздушной смесью. Цикл регенерации не превышает 80 - 100 часов. Для обеспечения непрерывной работы установки каталитический блок состоит из 3 реакторов, из которых два всегда находятся в режиме работы, третий в режиме регенерации.

Рис. 2. Фото действующей установки в ОАО «НИПИгазпереработка»

Суммарный выход смеси ароматических углеводородов из прошедшего переработку попутного нефтяного газа может достигать 60 % (средние значения выхода без рециркуляции непрореагировавших газов – в диапазоне 30 – 35 %). Оставшаяся газообразная фракция (так называемый «сухой» газ) имеет параметры, близкие требованиям газотранспортной системы, и может направляться в газопровод для дальнейшей транспортировки.

Работоспособность основных технологических звеньев процесса (катализатор, каталитический реактор, система регенерации, система разделения продуктов) подтверждена в 2006 полномасштабными испытаниями в ОАО «НИПИгазпереработка» (г. Краснодар) на опытно-промышленной установке производительностью более 1,5 тыс. м3 газа/сутки на сырье, близком по составу к попутным нефтяным газам (см. рис. 2).

По итогам опытно-промышленных испытаний в ОАО «Ермак» (г.Новосибирск) разработан проект промышленного варианта установки. В разработанном варианте установка конверсии попутных нефтяных газов изготавливается в блочно-модульном исполнении, позволяющем транспортировку как на стандартных ж/д платформах, так и автотранспортом на трейлерах-длинномерах. Изготовитель также предусматривает оказание услуг по комплектации оборудованием и монтажу установки «под ключ».

Основные параметры установки.

1. Производительность по исходному сырью 80 тыс. м3/сутки

(попутный нефтяной газ)

2. Размер площадки 30х70 м.

3. Количество катализатора на разовую загрузку до 15 тонн

4. Срок службы катализатора более 1 года

5. Цена катализатора 1,2 млн. руб./тонна

6. Объем товарной продукции (фракция БТК) до 30 тыс. тонн/год

7. Цена реализации товарной продукции 25 тыс. руб./тонна

Вполне возможна ситуация, когда конкретный заказчик уже имеет комплекс оборудования, который частично может быть использован для создания установки, или требуется производительность установки, отличная от предложенной. Все эти изменения могут быть учтены при корректировке базового проекта в соответствии с пожеланиями заказчика.

После проведения в 2006 г. испытаний установки в ОАО «НИПИгазпереработка», комплекс работ по усовершенствованию технологии на ОАО «НЗХК» позволил заметно улучшить эксплуатационные свойства катализаторов (срок службы до 2-х лет, межрегенерационный пробег до 500 часов). В итоге технико-экономические показатели описанной технологии конверсии попутных газов значительно возросли. Сегодня существующая мощность производства на ОАО «НЗХК» составляет около 150 тонн/год, что уже сейчас позволяет комплектовать катализатором до 10-12 вышеописанных установок конверсии попутного газа.

Предлагаемая технология является на 100 % отечественной разработкой, при этом как по технологическому решению и составу оборудования, так и по показателям работы используемого катализатора не уступает зарубежным аналогам и превосходит их с точки зрения экономической целесообразности. Таким образом, сотрудничество ИК СО РАН и ОАО «НЗХК» демонстрирует пример позитивного взаимодействия сибирской науки и крупного промышленного производства в решении задач повышения глубины переработки нефтегазового сырья и минимизации экологического воздействия на окружающую среду, изложенных в одном из последний президентских посланий.

ОАО «НЗХК»

Тел. +7 (383) 274-86-01

Факс: (383) 274-23-97

e-mail: market@nccp.ru

Каталитическая технология конверсии попутных газов

Наша продукция

Как с нами связаться

Московская область г. Мытищи

Олимпийский проспект, д.2, помещение 1 инд:141009

Олимпийский проспект, д.2, помещение 1 инд:141009

+7(495)502-7420

+7(495)544-1871

+7(495)544-1871

Создание сайта Ametec BlackCrystal