УДК 69.059.25 В. В. Аладинский, к.т.н., Директор Центра «Надежность и ресурс объектов ЕСГ», А.Г. Малков, начальник лаборатории методов ремонта, А.В. Ушаков, младший научный сотрудник, ООО «Газпром ВНИИГАЗ»

Объем капитального ремонта линейной части магистральных газопроводов с 1998 по 2008 годы увеличился более чем в 5 раз, при этом принят дифференцированный подход к оценке дефектов и выбраковке участков газопроводов, однако, проблема обеспечения эксплуатационной надежности ЕСГ России остается острой [1].

Повторное использование труб, бывших в эксплуатации, может быть как после восстановления в трассовых, так и в заводских условиях. Но традиционные методы и технологии капитального ремонта линейной части магистральных газопроводов в трассовых условиях имеют ограничения технологического и организационного характера, как по замене изоляции, так и по восстановлению стенки трубы.

Поэтому назрела необходимость в разработке новых методов и технологий ремонта с использованием труб, бывших в эксплуатации, восстановленных в заводских условиях, где качество ремонта стенки трубы и нанесения покрытий газопроводов значительно выше выполненных в трассовых условиях. Не стоит забывать и о сокращении сроков и стоимости производства работ в процессе капитального ремонта с обеспечением необходимой степени надежности по сравнению с использованием новых труб.

Согласно действующей нормативной документации в ОАО «Газпром» при капитальном ремонте линейной части магистральных газопроводов производится отбраковка труб, часть из которых предназначается для ремонта в заводских условиях. Повышение эффективности повторного использования труб и совершенствование технологии организации восстановления труб в заводских условиях является одной из приоритетных задач.

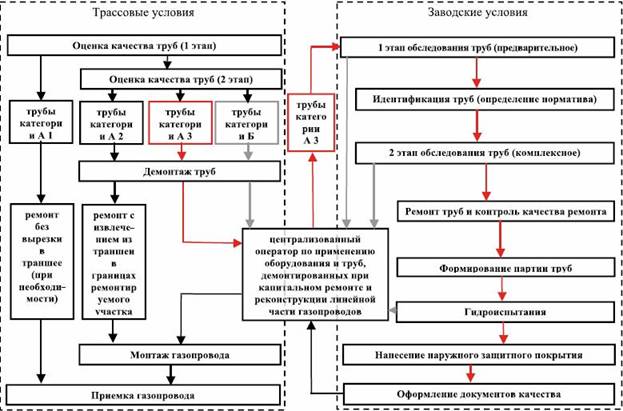

По результатам комплексной оценки технического состояния магистрального газопровода принимается решение о выводе его в ремонт. После подтверждения данных комплексной оценки осуществляется капитальный ремонт. Оценка качества труб при производстве капитального ремонта состоит из двух этапов. На первом этапе трубы разделяют на оставляемые в траншеи и извлекаемые из траншеи, подлежащие демонтажу. Трубы оставляемые в газопроводе для дальнейшей эксплуатации, в том числе ремонтируемые без вырезки из газопровода, относятся к категории А 1 (рис. 1). На втором этапе, происходит разделение извлеченных из траншеи труб на:

− отремонтированные и смонтированные в пределах ремонтируемого участка – категория А 2;

− подлежащие освидетельствованию для повторного применения – категории А 3;

− пригодные для повторного применения – категории Б .

Остановимся подробнее на категории А 3. Повторное применение труб, бывших в эксплуатации, отремонтированных в заводских условиях, связано с решением определенных задач, таких как обеспечение ремонтопригодности труб во время процесса демонтажа до поступления на завод и проработка организации процессов обследования, восстановления и освидетельствования непосредственно на заводе, а также получении необходимого и достаточного объема информации о трубе, бывшей в эксплуатации, для её повторного применения.

Рисунок 1 – Схема перемещения труб при проведении капитального ремонта газопроводов с использованием труб, бывших в эксплуатации

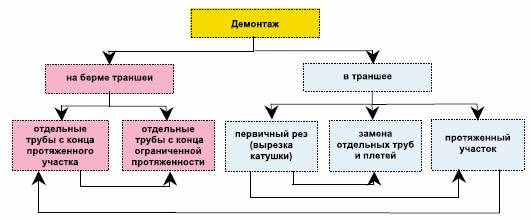

Особое внимание при проведении работ в трассовых условиях следует уделить процессу демонтажа труб, как элементу технологического процесса, предусматривающего замену дефектных труб на новые. В зависимости от условий его проведения возможны два варианта: на берме траншеи, включающий в себя демонтаж отдельных труб на конце протяженного участка и демонтаж отдельных труб с конца участка ограниченной протяженности, в том числе на конечной стадии протяженного участка; и второй вариант в траншее, включающий в себя выполнение первичного реза удаленного от конца нитки, демонтаж отдельных труб и плетей с конца протяженного участка с обеспечением условий монтажа новых труб взамен демонтированных и демонтаж протяженных участков с подъемом на берму траншеи. Все варианты демонтажа взаимосвязаны (рис. 2).

Рисунок 2 – Варианты демонтажа и их взаимосвязь

Технологические параметры, приведенных вариантов демонтажа в трассовых условиях, не регламентированы, что вынуждает проводить работы с использованием только опыта исполнителей. В результате исследований проводимых ООО «Газпром ВНИИГАЗ» должны быть определены условия для создания минимальных напряжений в сечении реза, что позволит уменьшить напряжения от сил упругости и исключит пластические деформации концов труб. При этом устраняется опасность повреждения оборудования и обеспечивается безопасность персонала.

После процесса демонтажа трубы категории А 3 направляются на завод для их всестороннего обследования, восстановления, освидетельствования с последующей реализацией для повторного применения (рис. 1). Работы, проводимые с трубами, бывшими в эксплуатации, состоят в следующем:

1) 1 этап обследования труб, включающий в себя:

- предварительную очистку труб;

- осмотр труб;

- маркировку труб на внутренней поверхности;

- предварительное обследование труб;

- анализ документации, включая ведомости дефектов труб, акты отбраковки вырезанных труб, ранее выданные документы качества труб (при их наличии);

2) идентификацию труб;

3) 2 этап обследования труб, включающий в себя:

- оценку качества труб (по нормам оценки дефектов);

- определение химического состава металла труб;

- определение механических свойств металла труб;

- определение марки стали труб;

- очистку труб;

- комплексное обследование труб;

- оценку качества труб (по нормам оценки химического состава, механических свойств, геометрических параметров труб и дефектов);

4) ремонт труб и контроль качества ремонта, включающий в себя:

- выполнение ремонта труб, в случае необходимости;

- подготовку кромок;

- контроль качества выполненного ремонта;

- расчет прогнозируемого срока безопасной эксплуатации и максимального давления испытания труб;

5) гидроиспытание труб;

6) нанесение наружного антикоррозионного покрытия;

7) оформление документов качества труб.

Внутренняя и наружная поверхность поступающей трубы проходит подготовку в заводских условиях достаточную для проведения всех этапов обследований и последующих технологических операций с трубой.

В ходе предварительного обследования выявляют наиболее крупные и видимые дефекты (вмятины, гофры, задиры и т.п.), а также стресс-коррозионные дефекты, с целью предварительной отбраковки труб для снижения объема очистки и комплексного обследования труб.

Предварительное обследование включает визуальный и измерительный контроль основного металла и сварных соединений труб в объеме 100 %, вихретоковый контроль участков труб под отслоившимся изоляционным покрытием в объеме не менее 5 % от площади поверхности труб, магнитопорошковый контроль в местах выявленных дефектов и аномалий в объеме не менее 10 % от числа выявленных дефектов и аномалий.

Обследование труб выполняется заводом или другой организацией, имеющей лабораторию неразрушающего контроля, аттестованную в соответствии с требованиями ПБ 03-372-00. Специалисты, проводящие обследование, должны быть аттестованы по применяемым методам неразрушающего контроля в соответствии с требованиями ПБ 03-440-02 по II или III уровню профессиональной квалификации.

Идентификация, как процедура установления соответствия трубы выданному на нее документу качества, проводится в соответствии с ВРД 39-1.11-014-2000 «Методические указания по освидетельствованию и идентификации стальных труб для газонефтепроводов».

Комплексное обследование труб выполняют после их очистки перед нанесением изоляционного покрытия с целью выявления не обнаруженных при предыдущих обследованиях дефектов металла труб и сварных соединений, а также определения их расположения и геометрических параметров, с последующим определением технологии ремонта труб.

Комплексное обследование труб включает визуальный и измерительный, ультразвуковой, радиографический, вихретоковый, магнитопорошковый и капиллярный контроль. Рентгеновский, ультразвуковой, магнитный методы контроля должны проводится по ГОСТ Р 52079, магнитопорошковый метод по ГОСТ 21105 и капиллярный метод по ГОСТ 18442.

Визуальный и измерительный контроль проводят в объеме 100 % внутренней и внешней поверхности, и сварных соединений труб.

Визуальный и измерительный контроль включает:

- определение размеров труб;

- определение овальности концов труб;

- выявление, определение размеров и координат дефектов (коррозии, задиров, вмятин, забоин торцов, трещин, плен, рванин, закатов и т.п.).

Оценка качества труб, бывших в эксплуатации, отремонтированных в заводских условиях, состоит в установлении соответствия параметров труб следующим нормам:

- оценки дефектов труб;

- содержания химических элементов в металле труб;

- оценки механических свойств металла труб;

- оценки геометрических параметров труб.

Нормы оценки дефектов труб в заводских условиях гармонизированы с Р Газпром «Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов».

После предварительной оценки качества труб по нормам, выбирают норматив (ТУ или ГОСТ на трубы), на соответствие которому следует проверять трубы. Нормы окончательной оценки труб, применяемых на ремонтируемых участках газопроводов категорий III, IV, в части содержания химических элементов металла, механических свойств основного металла, сварных швов и геометрии труб должны соответствовать требованиям выбранного норматива.

Трубы пригодные по нормам оценки качества к повторному использованию подвергаются ремонту, в случае необходимости, выполняемому следующими методами:

- контролируемой шлифовки;

- сварки (наплавка);

- сварки (заварка);

- вырезки катушки;

- выправления разжимными устройствами.

Шлифовку поверхностных дефектов выполняют в соответствии с требованиями Р Газпром «Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов». Ремонт основного металла сваркой (наплавкой) и сварных соединений сваркой (заваркой) должен выполняться в соответствии с СТО Газпром 2-2.3-137-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых магистральных газопроводов. Часть 2».

В случае если после проведенного ремонта, остаточная толщина стенки трубы меньше минимальной номинальной толщины стенки трубы, уменьшенной на величину минусового допуска, то трубу применяют с ограничением срока безопасной эксплуатации [2]. Срок безопасной эксплуатации вычисляют в соответствии с Р Газпром «Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов».

Финишной стадией процесса восстановления труб в заводских условиях является процесс нанесения наружного защитного покрытия. На трубы повторного применения должно наноситься защитное наружное покрытие по согласованным с ОАО «Газпром» техническим условиям. Тип защитного наружного покрытия и требования к нему должны быть отражены в технических условиях на трубы, бывшие в эксплуатации, отремонтированные в заводских условиях.

Трубы, бывшие в эксплуатации, отремонтированные в заводских условиях, должны пройти испытание внутренним давлением в составе участка магистрального газопровода в трассовых условиях в соответствии с СТО Газпром 2-2.3-231-2008 «Правила производства работ при капитальном ремонте линейной части магистральных газопроводов ОАО «Газпром».

По требованию Заказчика трубы могут подвергаться предварительным гидроиспытаниям на заводе в соответствии с ТУ или ГОСТ, на соответствие которым проверяют трубы при освидетельствовании. При этом минимальное испытательное давление назначается исходя из условий дальнейшей эксплуатации труб, но не менее 1,1 от рабочего давления в трубопроводе, а максимальное испытательное давление должно быть не больше расчетной величины, указываемой в ТУ или ГОСТ, на соответствие которым проверяют трубы при освидетельствовании.

Результаты, получаемые в результате всестороннего обследования, позволяют в полной мере оценить степень соответствия трубы, бывшей в эксплуатации, техническим требованиям ОАО «Газпром».

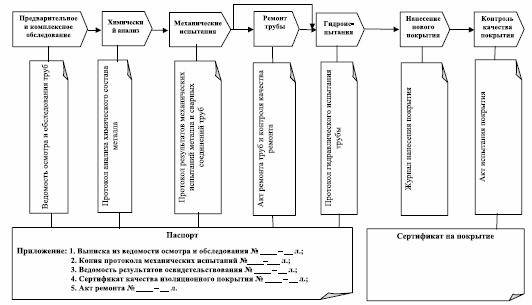

Процесс оформления документов качества на трубы, бывшие в эксплуатации, отремонтированные в заводских условиях, представлен на рисунке 3.

Рисунок 3 – Порядок оформления документов качества

Перспективным направлением в организационном порядке производства капитального ремонта магистральных газопроводов с использованием труб, бывших в эксплуатации, отремонтированных в заводских условиях, является отнесение труб к категории А 2* – труб отремонтированных в заводских условиях и смонтированных в пределах ремонтируемого участка. Решение об отнесении труб к категории А 2* должно приниматься на основании экономической целесообразности и непосредственной близости завода по восстановлению труб к месту проведения ремонтных работ. Порядок восстановления и освидетельствования должен проходить по упрощенной схеме.

Остается открытым вопрос влияния дефектов металла стенки трубы и сварных швов на обеспечение равнопрочности в процессе демонтажа.

Подводя итог, можно сказать, что восстановление труб в заводских условиях имеют ряд преимуществ по сравнению с трассовыми:

- более тщательная диагностика металла и сварных швов трубы;

- независимость от погодных условий возможности выполнения восстановления металла и сварных швов трубы;

- возможность нанесения различных типов покрытий;

- уровень контроля качества выпускаемой продукции.

И поскольку трубы являются основным материально-техническим ресурсом при ремонте газопроводов, возможность использования восстановленных в заводских условиях труб позволит снизить затраты на ремонт и сократить сроки проведения работ.

Список литературы:

1. В.В. Салюков. Диагностика и ремонт магистральных газопроводов. Монография. М., 2007.