В.К. Жданкин, компания ПРОСОФТ

Современная промышленная сеть является общепризнанной и между тем в значительной степени уникальной технологией для передачи данных о технологическом процессе и диагностической информации. Со стороны пользователя одним из требований является высокий уровень готовности производственного оборудования. Соответственно, качество физического уровня промышленной сети должно удовлетворять весьма высоким требованиям. Только физический уровень требуемого качества гарантирует надлежающую связь и предотвращение многих проблем. В противном случае возможны потеря связи, потеря отдельных устойств или даже полного сегмента сети.

Модули расширенной диагностики (Advanced Diagnostic Modules) серии FieldConnex®, предлагаемые компанией Pepperl+Fuchs, являются эффективными инструментальными средствами для проверки качества физического уровня промышленной сети. Они также обеспечивают помощь в предварительном распознавании проблемных зон и их устранении. Подробно концепция FieldConnex® организации промышленных сетей во взрывоопасных зонах сочетанием различных видов взрывозащиты и обеспечения связи с системами управления, расположенными в безопасной зоне представлена в [1]. Кратко представлены основные компоненты системы FieldConnex® : модули полевых барьеров, модули защиты сегмента, модули дискретного ввода-вывода и др.

Диагностирование на стадии ввода в эксплуатацию

Как и вслучае использования для передачи значений измеряемых переменных унифицированного токового сигнала 4…20 мА, при вводе в эксплуатацию должна быть осуществлена проверка контура. Цель этой проверки является обеспечение наиболее высокого качества физического уровня промышленной сети предприятия при вводе системы в эксплуатацию. Качество должно быть оценено выходящими далеко за рамки требований «стандартного» контроля методом обратной передачи. Наиболее тщательно оцениваются следующие параметры:

напряжение питания внешнего источника питания;

тип модулей питания промышленной сети;

напряжение питания и ток в кабеле промышленной сети;

минимальный и максимальный уровни сигнала;

симметричность монтажа промышленной сети;

шумы;

флуктуационные помехи.

Для обеспечения возможности проведения необходимых измерений компания Pepperl+Fuchs предлагает инструментальное программное обеспечение Commissioning Wizard (Мастер ввода в эксплуатацию), которое встроено в FieldConnex® Diagnostic Manager (Диагностическая управляющая программа). Сервисная программа выполняет все измерения автоматически. Она выдаёт измеренные значения и определённые на основе их «качества» предупредительные уровни, по которые формируются аварийные сигналы во время дальнейшего функционирования объекта управления в случае аварийных изменений на физическом уровне.

Под «качеством» здесь понимается то, насколько далеко отстоит каждое отдельное измеренное значение от предельных значений, установленных техническими требованиями, – именно это является критерием стабильности управления промышленной сети.

Аварийные уровни определяются из условия, что они тоже должны находится в рамках предельных значений, установленных техническими требованиями, но при этом должны отстоять от измеряемых значений достаточно далеко, чтобы исключить неоправданное появление мешающих аварийных сигналов. Так что даже в случае изменений на физическом уровне система имеет достаточный запас устойчивости.

Данные размещаются в диагностическом модуле, поэтому он не должен быть постоянно подключённым к FieldConnex® Diagnostic Manager во время работы.

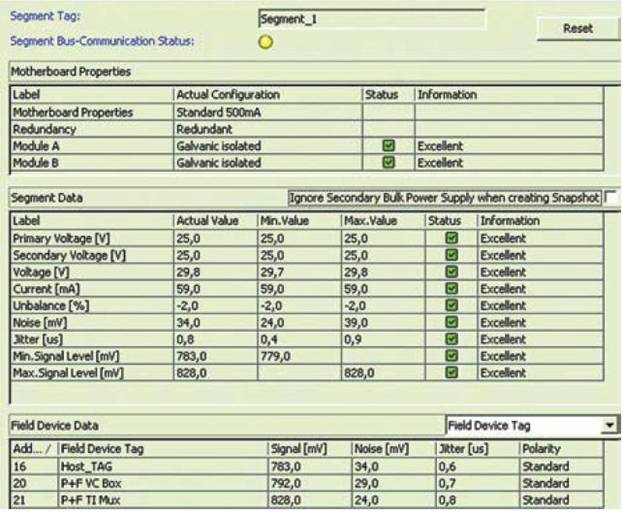

Все значения, относящиеся ко всему сегменту или к каждому конкретному подключённому полевому устройству, доступны для отображения и последующей обработки. Результаты представляется таким образом, что даже при беглом взгляде ясно, работает ли сегмент правильно или существуют проблемы на нижнем уровне. Информация о возможных аварийных ситуациях отображается в виде открытого текста (рис. 1). Кроме того, отчёт, сформированный для каждого сегмента, может быть экспортирован в различные форматы данных для последующего анализа (рис. 2). Вcё это сокращает время пусконаладочных работ и поиска любых возможных дефектов.

Выгода для заказчика от применения модуля расширенной диагностики становится очевидной, когда выясняется, что проверка сегмента с 16 рабочими станциями занимает около 6 минут, включая полную проверку, определение предупредительных уровней аварийной сигнализации, загрузку в диагностический модуль и формирование отчёта. Какое время реально потребуется для контроля 16 измерительных цепей методом обратной передачи с применением токового сигнала 4…20 мА? Наверняка в десятки раз больше! Таким образом, время ввода в эксплуатацию действительно существенно сокращается.

Этот вывод однозначно подтверждает таблица, в которой приведены данные по капитальным и эксплуатационным затратам для системы состоящей из 1200 устройств, установленных непосредственно по месту нахождения оборудования. Таблица отображает потребность в человеко-днях для традиционного токового интерфейса 4…20 мА, промышленной сети без применения модуля диагностики, промышленной сети с применением модуля расширенной диагностики физического уровня и показывает существенное снижение затрат от первого случая к последнему.

Таблица Сравнение затрат (в человеко-днях) на монтаж, ввод в эксплуатацию и эксплуатацию систем, выполненных с применением различных интерфейсов

Тип интерфейса Стандартный Промышленная сеть

Унифицированный токовый сигнал 4…20 мА Без применения

модуля расширенной диагностики С применением модуля расширенной диагностики

Затраты на монтаж и ввод в эксплуатацию 46,5 21,5 1,6

Затраты на эксплуатацию (техническое обслуживание) 37,5 21,5 1,6

Рис. 1. При использовании модуля расширенной диагностики качество физического уровня промышленной сети можно оценить беглым взглядом на отображаемую информацию

Рис. 2. Отображение текущих и архивных аварийных сообщений в формате листинга с текстовыми указаниями потенциальных причин отказов и способов их устранения

Диагностика на этапе эксплуатации

Если в процессе эксплуатации нарушен предупредительный уровень, инициируется аварийный сигнал «Требуется техническое обслуживание».

Для пользователя это означает следующее:

* сегмент по-прежнему функционирует;

* произошли отклонения от штатного режима работы;

* текущие значения характеристик по-прежнему находятся в пределах, установленных техническими требованиями.

Получив это сообщение, пользователь может решать, нуждается ли данная проблема в немедленном разрешении, или она может быть устранена в течение нескольких последующих дней, или её можно оставить до плановой остановки оборудования. С помощью Diagnostic Manager пользователь получает информацию о типе отказа и его возможной причине.

Кроме того, в процессе эксплуатации может быть проверена устойчивость связи. Модуль расширенной диагностики выявляет следующие факты, которые могут указать на проблемы физического уровня сети:

как часто конкретное устройство исключается из циклической связи;

как много сообщений конкретное устройство потеряло;

какова причина потери связи.

Поиск неисправностей и анализ тренда

В отдельных сложных случаях начинает действовать встроенный осциллограф для промышленной сети. Особым свойством этого осциллографа является то, что он встроен в программное обеспечение и может быть запущен событиями промышленной сети, то есть специальными сообщениями или ошибками.

Кроме того, модули реализуют функцию архива, посредством которой могут быть обнаружены медленно развивающиеся изменения. Это позволяет, например, на основе архивных данных ещё до плановой остановки оборудования принять решение в отношении того, нуждается ли сегмент в обслуживании, и если нуждается, с высокой достоверностью определить круг реально необходимых работ.

Предлагаются стационарная версия модуля диагностики в качестве компонента Power Hub, то есть источника питания промышленной сети (рис. 3), и переносная версия (рис. 4). Стационарная версия имеет следующие дополнительные свойства по сравнению с переносным вариантом:

– одновременный контроль до 4 сегментов;

– контроль промышленной сети и внешнего источника питания;

– измерение параметров источника питания в кабеле промышленной сети;

– непрерывный контроль сегментов, включающий передачу аварийный сообщений в систему управления технологическим процессом в соответствии с NE 107.

Оба варианта управляются через FieldConnex® Diagnostic Manager – открытое инструментальное программное средство на основе технологии FDT/DTM [2], [3]. Применение технологий FDT (Field Device Tool) и DTM (Device Type Manager) даёт возможность дистанционно производить параметризацию, конфигурирование и диагностику каждого сегмента сети. Каждый компонент коммуникационной структуры (от системы верхнего уровня до конкретного полевого устройства) представлен конфигурационным файлом DTM.

Таким образом, модуль расширенной диагностики может быть использован для сокращения времени ввода в эксплуатацию и для получения предупреждающих сообщений об аварийных изменениях во время работы технологического оборудования с целью обеспечения ещё большей надёжности его эксплуатации и повышения коэффициент готовности.

Рис. 3. Диагностический модуль HD2-DM-B промышленной сети PROFIBUS – PA в комплекте с двумя сегментными соединителями и резервированным источником питания промышленной сети

Рис. 4. Переносное исполнение средств расширенной диагностики промышленной сети: диагностический модуль, программное обеспечение и кабели в комплекте

Заключение

Интеграция систем диагностики технологического уровня со специализированными системами управления производственными фондами (EAM —Enterprise Assets Management) позволяет обеспечивать систему управления производственными фондами оперативной информацией о состоянии оборудования [4]. Анализ данной информации позволяет предотвратить катастрофические ситуации, снизить количество сбойных ситуаций на 50%, на 3…12% уменьшить вероятность выхода оборудования из строя, на 5…10% увеличить срок эксплуатации, существенно сократить незапланированные работы (стоимость незапланированных работ в 2,8… 3,4 раза выше, чем запланированных). Встроенные в систему средства планирования работ по техническому обслуживанию оборудования уменьшают время простоев на 10…20%, оценивают потребность и резервируют необходимые материальные и трудовые ресурсы, улучшают координацию деятельности обеспечивающих подразделений [5].

Литература

Жданкин В.К. Концепция FieldConnex® для промышленных сетей FOUNDATION Fieldbus H1 и PROFIBUS–PA: повышение производительности и снижение затрат. Часть 1 // Современные технологии автоматизации. — 2009. — № 2.

Жданкин В.К. Спецификации FDT/DTM и консорциум PACTware // Современные технологии автоматизации. —2002. — № 3.

Дон Ван Хуждонк. Технология FDT/DTM оправдывает ожидания // Промышленные АСУ и контроллеры. — 2007. — № 3.

Жданкин В.К. Диагностика физического уровня промышленной сети – часть инструментальных средств управления производственными фондами // Территория НЕФТЕГАЗ. — 2009. — № 6.

Кирюхин С. В., Куцевич Н.А. Системы управления производственными фондами как инструмент качественного управления // Автоматизация в промышленности. — 2004. — № 6.