Технология промывок, как правило, заключается в закачке промывочной жидкости через затрубное пространство с дальнейшим выносом удаленных отложений через НКТ в выкидную линию, и основным критерием успешности в данном случае является наличие циркуляции при промывке. На ряде скважин нет циркуляции жидкости во время промывки, что приводит к неэффективности технологических промывок.

В основном эти проблемы возникают на скважинах с низким пластовым давлением и высокой приемистостью пластов. Такие скважины называют – «скважины с поглощением».

На ряде скважин во время закачки промывочной жидкости в затрубное пространство создается столб жидкости, превышающий пластовое давление, в результате чего пласт начинает принимать жидкость и циркуляции через глубинно-насосное оборудование не происходит.

На данный момент на всех месторождениях ОАО «Удмуртнефть» имеется фонд добывающих скважин, который интенсивно поглощает скважинную жидкость при технологических промывках. Такие скважины не дают возможности проводить эффективные горячие обработки и промывки скважин с циркуляцией жидкости из затрубного пространства в выкидную линию. Это, в свою очередь, приводит к преждевременным ремонтам, простоям скважин и недобору нефти. Основными причинами поглощения жидкости добывающими скважинами являются низкое пластовое давление и высокая приёмистость отдельных продуктивных пластов.

На сегодняшний день на более 40% всего обрабатываемого фонда скважин при технологических промывках наблюдается поглощение жидкости.

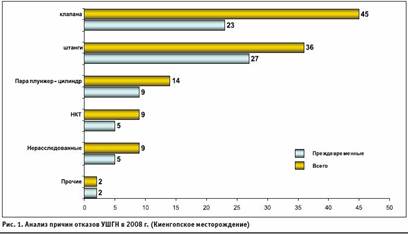

Анализ причин отказов в работе оборудования за 2008 год на оборудованном ШГН фонде скважин Киенгопского месторождения, где проводились испытания, показывает, что из 115 отказов около 39% составляют отказы, связанные с работой клапанов (рис. 1). Часть этих отказов можно было избежать и восстановить работоспособность скважин с помощью технологических промывок. Эффективность таких промывок зависит в основном от наличия циркуляции во время промывки.

Рис.1 Анализ причин отказов УШГН в 2008 г. (Киенгопское месторождение)

Успешность восстановления работоспособности клапанов в 2008 году на скважинах с нормальной циркуляцией составила 37%, тогда как успешность на скважинах с поглощением составляет лишь 13% (рис. 2).

Рис.2 Успешность восстановления работоспособности клапанов в 2008 г.

При условии восстановлении циркуляции на скважинах с поглощением можно избежать значительного количества ремонтов скважин, а также избежать потерь нефти при простое этих скважин в ремонте и в ожидании ремонта.

Таким образом, можно отметить основные особенности работы на фонде добывающих скважин с поглощением:

1. низкая эффективность промывок клапанов насосов от АСПО и эмульсии;

2. низкая эффективность промывок лифтов скважин от АСПО, поскольку растворение парафиновых отложений происходит в основном лишь за счёт нагревания колонны НКТ, что в случае применения химических или термохимических методов значительно снижает роль химических реагентов в данном процессе;

3. нарушение коллекторских свойств пласта при насыщении его промывочной жидкостью;

4. увеличение времени вывода скважины на режим.

Таким образом, актуальность поставленной проблемы очевидна и, соответственно, необходимо искать наиболее эффективные и экономически выгодные пути решения.

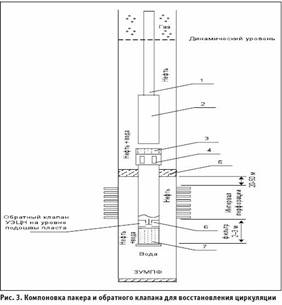

В ОАО «Удмуртнефть» данный вопрос решался применением оборудования, включающего в себя пакер и обратный клапан (рис. 3). Данная компоновка предусматривает установку между интервалом перфорации и насосом пакера с обратным клапаном (далее пакер-отсекатель)

Рис.3 Компоновка пакера и обратного клапана для восстановления циркуляции.

Роль обратного клапана состоит в разобщении интервалов перфорации от зоны приёма насоса при технологических промывках, результатом которого является восстановление циркуляции на скважине. Реализация данного метода требует значительных затрат на внедрение и закупку оборудования.

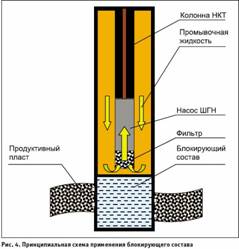

В связи с этим совместными усилиями специалистов ОАО «Удмуртнефть» и ГК «Технотэк» на месторождениях ОАО «Удмуртнефть» была испытана альтернативная технология (рис. 4), позволяющая восстановить циркуляцию при технологических промывках скважин. Данная технология предусматривает закачку непосредственно перед проведением обработки блокирующего состава, состоящего из полиакриламида, ионогенного ПАВ и понизителя фильтрации. Блокирующий состав играет роль буфера, перекрывающего интервалы перфорации и не позволяющего промывочной жидкости проникать в пласты с высокой приёмистостью и низким пластовым давлением. Результатом подобного ограничения интервалов перфорации является восстановление циркуляции на скважинах с поглощением.

Рис.4 Принципиальная схема применения блокирующего состава.

Раствор приготавливается непосредственно на скважине путём запуска агрегата ЦА-320 в работу «на себя» с постепенным добавлением в расчётный объём жидкости необходимых реагентов. После размешивания вязкость полученной жидкости в зависимости от концентрации реагентов достигает от 80 до 1000 мПа*с и более. При этом необходимо отметить, что объём, вязкость и другие свойства состава зависят от концентрации используемых химических реагентов и могут быть скорректированы по результатам предыдущих обработок. Таким образом подбирается оптимальное соотношение объема блокирующего состава и его вязкости.

Основными преимуществами применения блокирующих составов по сравнению с другими методами являются:

простота внедрения и возможность применения без использования дополнительного оборудования и постановки бригады ТКРС;

возможность дальнейшего повышения эффективности за счет корректировки технологии использования и объёмов химического реагента;

возможность выборочного применения метода в зависимости от изменения пластового давления и других факторов.

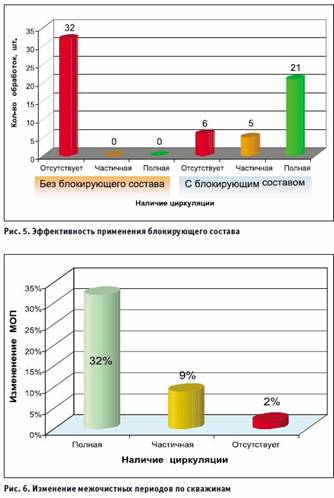

Эффективность предложенной технологии доказывается практическим применением на фонде скважин с поглощением ОАО «Удмуртнефть». Испытания проводились на 30 скважинах с поглощением, было проведено 32 термохимических обработок (в дальнейшем ТХО) с применением блокирующего состава (в дальнейшем БС) (таблица 1). Анализ эффективности показал, что в 21 случае произошло восстановление циркуляции при промывке.

Рис.5 Эффективность применения блокирующего состава

Рис.6 Изменение межочистных периодов по скважинам.

Восстановление циркуляции однозначно повысило эффективность произведенных промывок. По скважинам с восстановлением полной циркуляции было получено увеличение межочистного периода (далее МОП) в среднем на 32% по сравнению со средним значением до применения блокирующего состава (рис. 6).

При этом данное значение колеблется по скважинам от 22 до 67 % (таблица 1). Увеличение МОП позволит сократить количество обработок скважины и, соответственно, снизить отрицательное влияние промывочной жидкости на пласт.

Экономическая эффективность внедрения данной технологии рассчитана для 500 скважин с начальным МОП 60 суток и приведена в таблице 2 в сравнении с обычными обработками и обработками при внедрении пакера-отсекателя.

Количество обработок, рассчитано исходя из количества скважин и среднего МОП с учетом увеличения последнего в случае применения блокирующего состава, либо пакера-отсекателя.

Количество ремонтов на данном фонде скважин основано на статистических значениях МРП и учитывает возможный вывода из простоя части скважин с помощью промывок при наличии циркуляции. Затраты на ремонт включают в себя также дополнительные СПО, связанные с подъёмом и спуском пакера.

Капитальные вложения потребуются лишь в случае применения пакера-отсекателя.

Выводы

Применение блокирующих составов на фонде добывающих скважин с поглощением имеет как технологическую, так и экономическую эффективность.

С технологической точки зрения это:

1. рост межочистного периода;

2. увеличение количества успешных промывок клапанов и лифтов скважин от АСПО и эмульсии;

3. увеличение межремонтного периода и средней наработки на отказ (за счёт увеличения успешности промывок скважин при выводе их простоя);

4. сокращение количества ТРС в связи с уменьшением отказов клапанов.

Экономическая эффективность для 500 скважин за 5 лет:

1. В сравнении с пакерным оборудованием чистая приведенная стоимость (NPV) составляет более 22,5 млн. руб.

2. В сравнении со стандартными обработками чистая приведенная стоимость (NPV) составляет чуть менее 34 млн. руб.

3. Индекс прибыльности предлагаемого метода составит 1,23.